Ammoniaca, acido nitrico, concimi ed esplosivi: ANCE - parola che in questo caso non si riferisce a quelle lamelle di legno che vibrano nell'oboe o nel fagotto, ma costituisce un modo veloce per ricordare un'idea fondamentale - idea che magari al comune mortale non interessa, ma a chi frequenta le mie lezioni si, visto che richiamo ogni anno l'importanza della sintesi dell'ammoniaca - oserei dire capitale per il genere umano quanto la scoperta del fuoco, della ruota e della bussola.

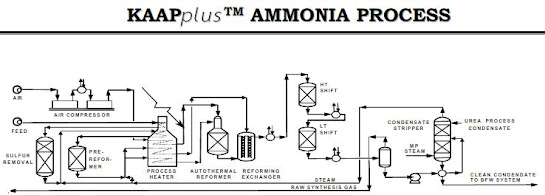

Di recente, il prezzo dell'ammoniaca (e dei fertilizzanti che da essa derivano) ha subito una notevole impennata, con il crescere del prezzo del metano: per ora l'idrogeno necessario alla sintesi di questo composto deriva proprio dagli idrocarburi (osservate l'immagine sopra, dal manuale di chimica in quarta superiore), anche se in futuro si potrà ottenerlo da fonti rinnovabili - come alghe con fotosintesi modificata oppure per elettrolisi dell'acqua, con la corrente elettrica necessaria fornita da solare, eolico e anche idroelettrico (quest'ultimo metodo già si praticava un tempo nei primi impianti Fauser, come quello costruito a Mas - Sospirolo dalla Montecatini; o quello di Sinigo - Merano; etc.).

La cosa desta un certo interesse anche in ordine alla possibilità di utilizzare l'ammoniaca come vettore di idrogeno (per renderne il trasporto più sicuro ed economico): cioè, produco idrogeno, sintetizzo l'ammoniaca, trasporto l'ammoniaca a destinazione, decompongo ammoniaca e riottengo azoto e idrogeno.

In attesa di attuare nuove strategie di sintesi, in parte già anticipate QUI, i licenziatari del processo industriale classico per la sintesi di ammoniaca stanno da tempo impiegando nuove tecnologie che possono essere adattate agli impianti esistenti per aumentarne la capacità del 20-40%.

Un'ampia gamma di nuovi catalizzatori più efficaci sta sostituendo ormai da qualche anno i tradizionali catalizzatori a base di ferro.

Si scopre che questi nuovi catalizzatori sono vantaggiosi nel funzionamento dei reattori a pressioni di sintesi inferiori rispetto a quelle utilizzate finora (variabili da 300 a 1000 bar).

I catalizzatori bimetallici ferro-titanio, metalli alcalini-rutenio o il rutenio promosso da potassio e bario su carbone attivo hanno mostrato un'elevata efficienza.

La miscela di reazione azoto-idrogeno deve essere tuttavia esente da ossidi di carbonio, che degradano l'attività, e da composti di fosforo, zolfo e arsenico che tendono ad avvelenare il catalizzatore.

MW Kellogg ha sviluppato una nuova tecnologia per la sintesi dell'ammoniaca, impiegando rutenio su grafite come catalizzatore nel processo Kellogg Advanced Ammoniaca (KAAP).

Il processo, perfezionato all'inizio degli anni Novanta del secolo scorso, è stato il primo a utilizzare un catalizzatore non a base di ferro ed è stato sviluppato in collaborazione con British Petroleum Ventures. Il KAAP è stato commercializzato dal 1994 ed è stato utilizzato in un numero crescente di progetti.

I licenziatari di tecnologia di processo hanno sviluppato tecniche alternative ai tradizionali processi di reformer primario e secondario. Focalizziamo l'attenzione sulla parte superiore del diagramma:

Queste nuove tecnologie integrano le unità di processo con il generatore di vapore e i sistemi di alimentazione, utilizzando così reti di scambio termico per catturare il calore in eccesso. Inoltre, forniscono l'energia necessaria per riformare il metano e produrre il gas di sintesi.

MW Kellogg ha utilizzato un sistema in cui il gas naturale desolforato e il vapore vengono prima divisi in due flussi e preriscaldati, poi miscelati.

L'alimentazione mista (metano + vapore) è inviata ad uno scambiatore di reforming tubolare e quindi ad un reformer autotermico (ATR). L'effluente a 1.000°C fluisce sul lato mantello dello scambiatore di calore del reforming.

L'aria, compressa e riscaldata a 600°C, è anch'essa inviata all'ATR: fornisce l'azoto necessario alla sintesi dell'ammoniaca, mentre l'ossigeno (in difetto) causa una combustione parziale del metano - fonte del calore necessario alle reazioni mostrate di seguito in figura.

Nel reattore ATR, che contiene il convenzionale catalizzatore di reforming secondario, il gas di alimentazione è parzialmente ossidato.

La corrente miscelata viene quindi inviata allo scambiatore di reforming costituito da tubi riempiti di catalizzatori, progettato per ridurre al minimo l'accumulo di pressione e per espandersi separatamente senza alcun vincolo. Infine, ricordiamo ancora che il calore necessario alle reazioni di steam-reforming proviene dall'effluente dell'ATR.

Entrambi rimuovono il monossido di carbonio prodotto nella fase di reforming convertendolo in anidride carbonica e producono idrogeno aggiuntivo per la sintesi dell'ammoniaca.

L'effluente del reattore di conversione è raffreddato e l'acqua condensata è separata. Il gas viene purificato rimuovendo l'anidride carbonica dal gas di sintesi mediante lavaggio alcalino. L'anidride carbonica ottenuta può essere utilizzata per la sintesi dell'urea in altro impianto.

Dopo la purificazione, le restanti tracce di monossido di carbonio e anidride carbonica sono rimosse nelle reazioni di metanazione. Il metano risultante è inerte e l'acqua è condensata.

Così purificata, la miscela idrogeno-azoto nel rapporto 3:1 è compressa alla pressione di esercizio del reattore per la sintesi dell'ammoniaca.

Concludo con uno schema del circuito (sopra) e uno schema del reattore orizzontale Kellogg (3):

FONTE: https://www.beyonddiscovery.org/reactor-design/water.html

Nessun commento:

Posta un commento